-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

Modelová řada: NRV 025/030/040/050/063/075/090/110/130

Převodový poměr: 5:1 až 100:1 (více stupňů v sérii může dosáhnout vyšších převodů)

Vstupní výkon: 0,12 kW ~ 22 kW (v závislosti na modelu)

Výstupní točivý moment: 15 N·m ~ 3000 N·m

Vstupní rychlost: Doporučeno ≤ 1500 ot./min (některé modely podporují 1800 ot./min.)

Montážní forma: Příruba (B5/B14), základna (B6/B7) nebo vertikální instalace

Účinnost: Jednostupňová účinnost 70%~92% (s rostoucím převodovým poměrem klesá)

Hmotnost: 2 kg ~ 200 kg (v závislosti na modelu a materiálu)

Stupeň ochrany: IP65 (standardní), IP66 (vylepšené utěsnění)

Provozní teplota: -20℃ ~ 90℃ (krátkodobá tolerance do 120℃, je vyžadován vysokoteplotní tuk)

Šneková převodovka řady NRV je pravoúhlé redukční zařízení založené na šnekové převodovce.

Mezi jeho základní vlastnosti patří:

- Konstrukční provedení: 90° pravoúhlý výstup šetří instalační prostor a přizpůsobuje se složitému mechanickému uspořádání.

- kombinace materiálů: Šnek je vyroben z vysoce pevné legované oceli (např. 20CrMnTi), šnekové kolo je z bronzu odolného proti opotřebení (CuSn12 nebo CuSn6Zn6Pb3) a pouzdro je z tlakově lité hliníkové slitiny (ADC12).

- Funkce samozamykání: Má samosvornou schopnost, když je převodový poměr ≥ 30:1, aby se zabránilo obrácení zatížení.

- Modulární rozšíření: Podporuje vícestupňové sériové nebo paralelní připojení pro flexibilní přizpůsobení různým požadavkům na napájení.

Průmyslová automatizace: Klouby robotických ramen, pohony pásových dopravníků, automatizované montážní linky

Zpracování potravin: Míchačky, plnicí stroje, přenos energie balicí linky (vyžaduje potravinářské mazivo)

Stavební stroje: Malé jeřáby, pohony roletových vrat, ventilační systémy

Nové energetické zařízení: Solární sledovací držáky, systémy pro výrobu větrné energie

Lékařské vybavení: Nastavení operačního stolu, mechanismus otáčení zobrazovacího zařízení|

1. Vysoce účinný přenos

- Optimalizovaný záběrový povrch šnekového soukolí s účinností až 92 % a spotřebou energie sníženou o 15 %~20 %.

2. Vysoká nosnost

- Šnek je nauhličován a kalen (tvrdost HRC58-62) a šnekové kolo využívá proces odstředivého lití, který zlepšuje odolnost proti opotřebení o 50%.

3. Nízkohlučný provoz

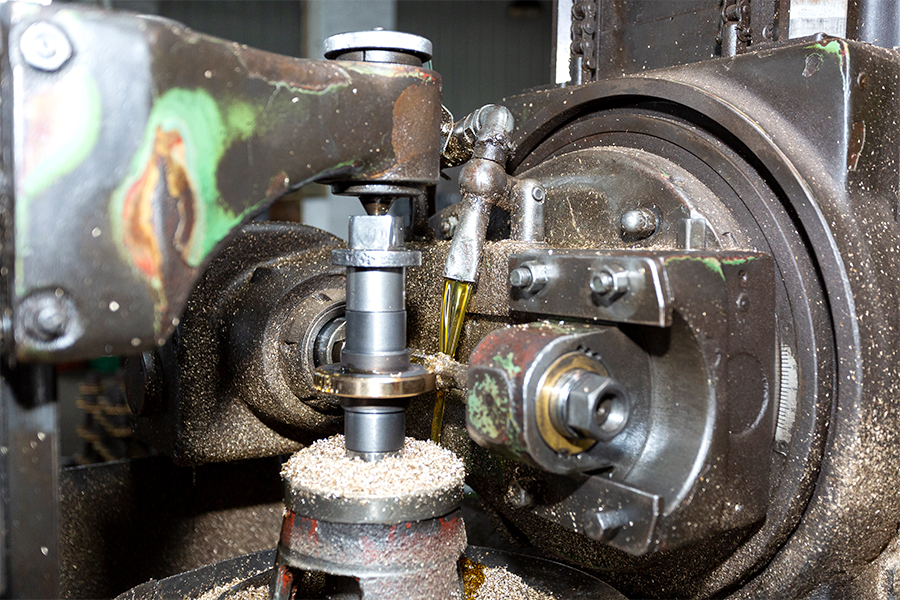

- Přesný proces broušení ozubených kol (drsnost povrchu zubů Ra≤0,8μm), provozní hlučnost ≤68 dB(A).

4. Spolehlivé těsnění

- Struktura labyrintového těsnění olejového těsnění s dvojitým břitem, aby se zabránilo úniku mazání a vnikání nečistot.

5. Snadná údržba

- Provedení dělené skříně, šnekové kolo lze vyměnit nebo upravit vůli bez demontáže celého stroje.

6. Inteligentní adaptace

- K dispozici jsou volitelné moduly kodéru a brzdy pro podporu řízení servomotoru v uzavřené smyčce.

Technický proces šnekového reduktoru integruje tři hlavní výhody vysokopevnostních materiálů, přesného zpracování a modulární konstrukce. Prostřednictvím nauhličování a kalení, CNC broušení ozubených kol, dvojité ucpávkové struktury a dalších inovativních procesů dosahuje rovnováhy mezi vysokou přesností, vysokou spolehlivostí a přizpůsobivostí prostředí. Jeho procesní náklady jsou relativně vysoké, ale je vhodný pro průmyslové scénáře s přísnými požadavky na výkon, jako je automatizace, nová energie a lékařské vybavení.

Chcete-li získat exkluzivní nabídky a nejnovější nabídky, zaregistrujte se zadáním své e-mailové adresy níže.

Úvod Přesnost, stabilita a ovladatelnost se stávají základními ukazateli moderních zvedacích a polohovacích systémů. S tím, jak se průmyslová odvětví posouvají k chytřejším a efektivnějším pracovním postupům, hrají zařízení pro řízení vertikálního pohybu stále d...

View MoreDnes jsme rádi, že v naší továrně nakládáme plný kontejner, jedná se o první kontejner exportovaný přímo naším obchodním oddělením. Od roku 2009, jako kořenový výrobce převodovek, se naše továrna stala spolehlivým dodavatelem pro mnoho obchodních společností, naše výrobky b...

View MoreV moderních průmyslových systémech šnekové převodovky hrají klíčovou roli při dosahování vysokého přenosu točivého momentu v kompaktních prostorech. Výběr správné šnekové převodovky pro konkrétní aplikaci vyžaduje důkladné porozumění provozním požadavkům, výkonno...

View More 1. Hlavní výzvy podmínek vysokého zatížení pro reduktory

Vysoký kroutící moment a rázové zatížení: Okamžité charakteristiky zatížení v hornictví, metalurgii, přístavních strojích a dalších scénářích.

Problém zahřívání při trvalém provozu: Vliv nárůstu teploty způsobeného třením šnekového kola na mazání a materiály.

Opotřebení a únavová životnost: Běžné způsoby selhání, jako je opotřebení povrchu zubů a selhání ložisek.

2. Návrh optimalizace energetické účinnosti Reduktory otáček šnekového převodu NRV

Vysoce přesný šnekový proces: Technologie broušení ozubených kol se používá ke snížení ztrát třením a zlepšení účinnosti převodu (až o více než 90 %).

Speciální mazací řešení: Vysokoteplotní syntetické mazivo nebo mazání plastickým mazivem pro snížení tepelného útlumu.

Lehká konstrukce s odvodem tepla: Konstrukce žeber pro odvod tepla nebo nucené chlazení.

3. Klíčové technologie pro zvýšenou odolnost

Výběr materiálu: Šnek je kalený legovanou ocelí a šnekové kolo používá cínový bronz odolný proti opotřebení (ZCuSn10Pb1).

Těsnění a ochrana proti korozi: stupeň krytí IP65 a speciální nátěr pro vlhké nebo prašné prostředí.

Údaje o zátěžové zkoušce: Porovnání případů MTBF (střední doba mezi poruchami) za standardních pracovních podmínek a těžkého zatížení.

4. Případy průmyslových aplikací

Cementářský průmysl: Dlouhodobá stabilita pohonného systému mlýna.

Zvedací zařízení: Ověření spolehlivosti při častém start-stop a proměnlivém zatížení.

Válcovna oceli: Protiúnavový výkon v prostředí s vysokou teplotou.

5. Doporučení pro údržbu a kompromisy v oblasti energetické účinnosti

Pravidelné kontrolní body: znečištění olejem, stopy opotřebení povrchu zubů.

Rovnováha mezi energetickou účinností a náklady: počáteční investice vs. dlouhodobé výhody úspory energie (jako je srovnání s redukčními převody).

Údržba a odstraňování problémů: klíčové postupy pro prodloužení životnosti šnekových reduktorů NRV

1. Klíčové body denní údržby

Řízení mazání

Pravidelně kontrolujte hladinu oleje a kvalitu oleje (znečištění, oxidace, míchání vody).

Vyberte vhodné mazivo (minerální olej, syntetický olej nebo mazivo) podle pracovních podmínek. Mazivo odolné vysokým teplotám by se mělo používat v prostředí s vysokou teplotou.

Vyměňte olej po prvních 500 hodinách provozu a poté každých 4000-5000 hodin nebo ročně (v závislosti na pracovních podmínkách).

Kontrola utažení a těsnění

Zkontrolujte, zda nejsou uvolněné šrouby a přírubové spoje, abyste předešli poškození konstrukce způsobenému vibracemi.

Vyměňte těsnění (jako jsou olejová těsnění a O-kroužky) včas, když jsou zestárlá nebo netěsní, aby se zabránilo vnikání prachu/vody.

Monitorování teploty a vibrací

Ke sledování teplot ložisek a šneků používejte infračervené teploměry (abnormální nárůst teploty může znamenat nedostatečné mazání nebo přetížení).

Analyzátory vibrací detekují abnormální vibrace (které mohou být způsobeny nesouosostí hřídele, opotřebením převodů nebo poškozením ložisek).

2. Běžné režimy poruch a metody odstraňování problémů

(1) Abnormální hluk

Možné příčiny: nedostatečné mazání, opotřebení převodů, poškození ložisek, uvolněná montáž.

Postup při odstraňování problémů:

Zkontrolujte, zda je mazací olej dostatečný nebo znečištěný, a v případě potřeby jej vyměňte.

Demontujte a prohlédněte povrch zubu šnekového kola, abyste zjistili, zda nedochází k odlupování nebo důlkům.

Ručně otočte ložisko, abyste se ujistili, že se nelepí nebo neběží abnormální zvuk, a v případě potřeby je vyměňte.

Zkontrolujte, zda jsou spojovací šrouby uvolněné a znovu je utáhněte.

(2) Únik oleje

Možné příčiny: stárnutí těsnění, praskliny ve skříni, nesprávná montáž olejových těsnění a nadměrná hladina oleje.

Postup při odstraňování problémů:

Zkontrolujte, zda nejsou olejová těsnění, O-kroužky a jiná těsnění ztvrdlá nebo poškozená, a vadné díly vyměňte.

Sledujte, zda na krytu nejsou praskliny nebo pískové otvory, a v případě potřeby kryt opravte nebo vyměňte.

Zkontrolujte, zda hladina oleje překračuje horní mez kalibrace, a upravte ji na rozumný rozsah.

(3) Výstupní hřídel je zaseknutý nebo se špatně otáčí

Možné příčiny: nadměrné zatížení, poškození ložisek, cizí těleso vnikající do skříně a nesouosost hřídele.

Postup při odstraňování problémů:

Zkontrolujte, zda zatížení nepřekračuje jmenovitou hodnotu a upravte provozní parametry zařízení.

Demontujte a zkontrolujte ložisko, zda není poškozené, a vadné ložisko vyměňte.

Vyčistěte kovové zbytky nebo jiné nečistoty v krabici.

Znovu zkalibrujte vyrovnání hřídele motoru a reduktoru (upřednostňuje se laserový seřizovací přístroj).

(4) Výrazné snížení účinnosti (příliš vysoký nárůst teploty)

Možné příčiny: nadměrné opotřebení šnekového převodu, špatné mazání, nedostatečný odvod tepla, provoz při přetížení.

Postup při odstraňování problémů:

Zkontrolujte opotřebení povrchu zubu. Pokud opotřebení překročí 10 %, je třeba vyměnit pár šnekového soukolí.

Vyměňte mazací olej, který odpovídá normám, a zajistěte, aby byl olejový okruh volný.

Vyčistěte chladič nebo nainstalujte zařízení pro nucené chlazení (například ventilátor).

Zkontrolujte, zda skutečné zatížení odpovídá jmenovitému výkonu reduktoru.

(5) Abnormální vibrace

Možné příčiny: nesouosost hřídele, uvolněné kotevní šrouby, špatný záběr ozubených kol a opotřebení ložisek.

Postup při odstraňování problémů:

Ke korekci souososti vstupní/výstupní hřídele použijte číselníkový úchylkoměr nebo laserový seřizovací přístroj.

Utáhněte kotevní šrouby a zkontrolujte, zda jsou tlumiče staré.

Zkontrolujte vůli záběru šnekového kola a nastavte ji na standardní rozsah.

Vyměňte poškozená ložiska nebo díly převodovky.

3. Životní management klíčových komponent

Dvojice šnekových převodů: Pravidelně kontrolujte důlkovou korozi a odlupování povrchu zubů. Vyměňte, když opotřebení přesáhne 10 % tloušťky zubu.

Ložiska: Doporučuje se vyměnit každých 20 000-30 000 provozních hodin nebo při výskytu abnormálního hluku.

Olejová těsnění: Vyměňte každé 1-2 roky a cyklus se zkrátí v prašném/vlhkém prostředí.

4. Příklad plánu preventivní údržby

Denně: Zkontrolujte hladinu oleje, abnormální hluk a úniky.

Měsíčně: Utáhněte šrouby a vyčistěte vnější konstrukci pro odvod tepla.

Každých šest měsíců: Test oleje (viskozita, číslo kyselosti, pevné částice).

Ročně: Komplexní demontáž a kontrola, výměna opotřebitelných dílů (jako jsou těsnění, filtry).

5. Pokročilá praxe k prodloužení života

Optimalizace zátěže: Vyhněte se dlouhodobému přetížení a používejte měniče ke snížení rázů při spuštění.

Kontrola prostředí: přidejte ochranné kryty (odolné proti prachu a vlhkosti) a přidejte chladicí ventilátory do prostředí s vysokou teplotou.

Údržba založená na datech: integrujte senzory IoT (teplota, vibrace, kvalita oleje), abyste dosáhli prediktivní údržby.